W zautomatyzowanych zakładach produkcyjnych urządzenia takie jak manipulatory, przenośniki, skanery kodów i profilometry odgrywają kluczową rolę w diagnostyce, optymalizacji procesów i ograniczaniu przestojów. Ich zastosowanie pozwala na zwiększenie wydajności oraz precyzyjną kontrolę jakości produktów. Ważnym elementem w takich systemach są marginesy błędów, które muszą mieścić się w ściśle określonych normach. Regularna konserwacja maszyn i elementów ruchomych ma ogromne znaczenie dla zapewnienia ich niezawodności. W dokumentacji każdego urządzenia znajdują się szczegółowe wytyczne dotyczące procedur konserwacyjnych, a wszelkie zmiany w funkcjonowaniu maszyn wymagają bieżącej obserwacji. Uszkodzenia oraz nieprawidłowości są często wykrywane podczas codziennych inspekcji wizualnych, które przeprowadzają pracownicy zakładu.

Znaczenie palet w automatyzacji procesów produkcyjnych

Jednym z kluczowych elementów procesów automatyzacji są palety. W systemach opartych na precyzji i standaryzacji najlepiej sprawdzają się palety wykonane z tworzywa sztucznego. Ich dokładne wymiary oraz wytrzymałość pozwalają na bezproblemową współpracę z maszynami. Drewniane palety, choć popularne, nie spełniają tych wymagań ze względu na większe ryzyko uszkodzeń i brak powtarzalności wymiarów. Plastikowe palety, choć bardziej wytrzymałe, również mogą ulegać uszkodzeniom, które powodują zakłócenia w pracy systemów transportowych. Nawet drobne defekty, takie jak pęknięcia czy dziury, mogą prowadzić do poważnych problemów, takich jak plątanie się łańcuchów przenośników.

Rozwiązanie problemu przestojów spowodowanych uszkodzeniami palet

Jeden z klientów zwrócił się do nas z prośbą o rozwiązanie problemu częstych przestojów w jego zakładzie produkcyjnym. Problem wynikał z uszkodzeń palet, które zakłócały proces transportu. Choć teoretycznie możliwe byłoby wprowadzenie wizualnej kontroli przez operatora wózka widłowego, w praktyce okazało się to niewystarczające. Sprawdzanie palet w stosie wymaga czasu i jest mało precyzyjne. Co więcej, defekty tagów RFID, które są wykorzystywane do identyfikacji palet, dodatkowo zwiększały ryzyko przestojów. W tej sytuacji potrzebne było rozwiązanie, które automatycznie sprawdzałoby zarówno stan tagów RFID, jak i fizyczny profil palet.

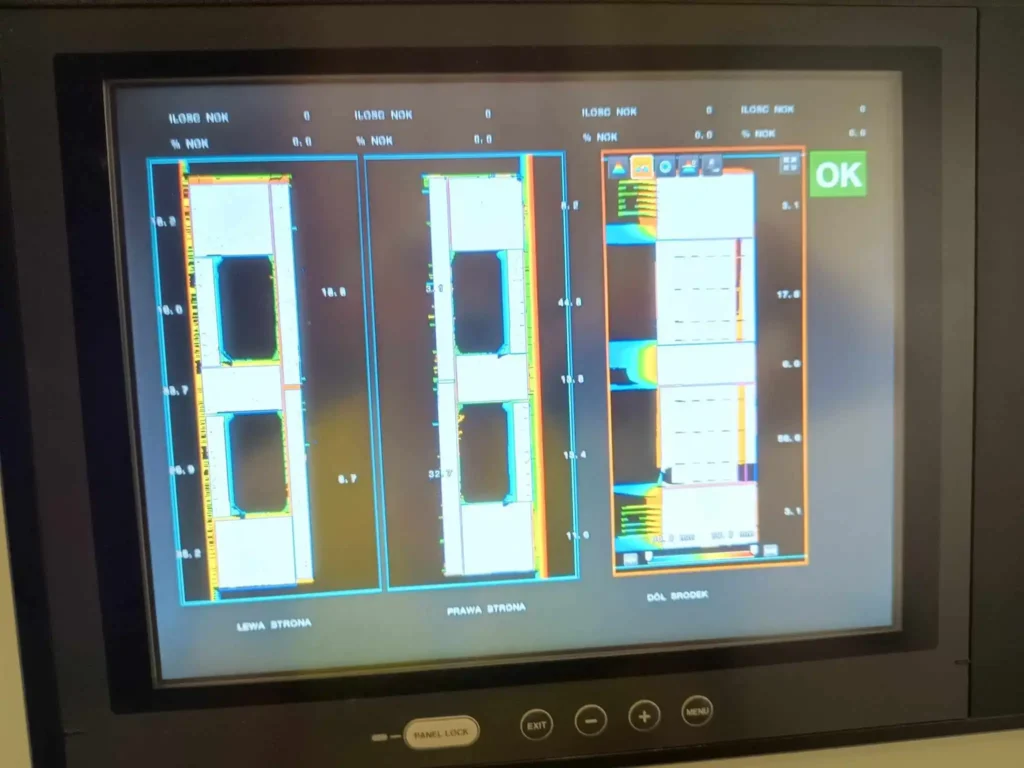

Zaawansowana diagnostyka palet

W odpowiedzi na tę potrzebę opracowaliśmy system diagnostyczny, który spełnia oba te wymagania. System wykorzystuje zaawansowane technologie do automatycznej weryfikacji stanu palet. Kluczowym elementem rozwiązania są sterowniki firmy Keyence, które analizują obrazy z głowic skanujących. Dzięki temu możliwe jest wykrywanie nawet najmniejszych uszkodzeń palet, które mogłyby wpłynąć na funkcjonowanie linii produkcyjnej. Palety, które nie spełniają określonych kryteriów, są automatycznie odrzucane. Następnie system weryfikuje poprawność działania tagów RFID, wykorzystując czytnik firmy Siemens. Proces ten pozwala na eliminację zarówno uszkodzonych tagów, jak i fizycznie wadliwych palet.

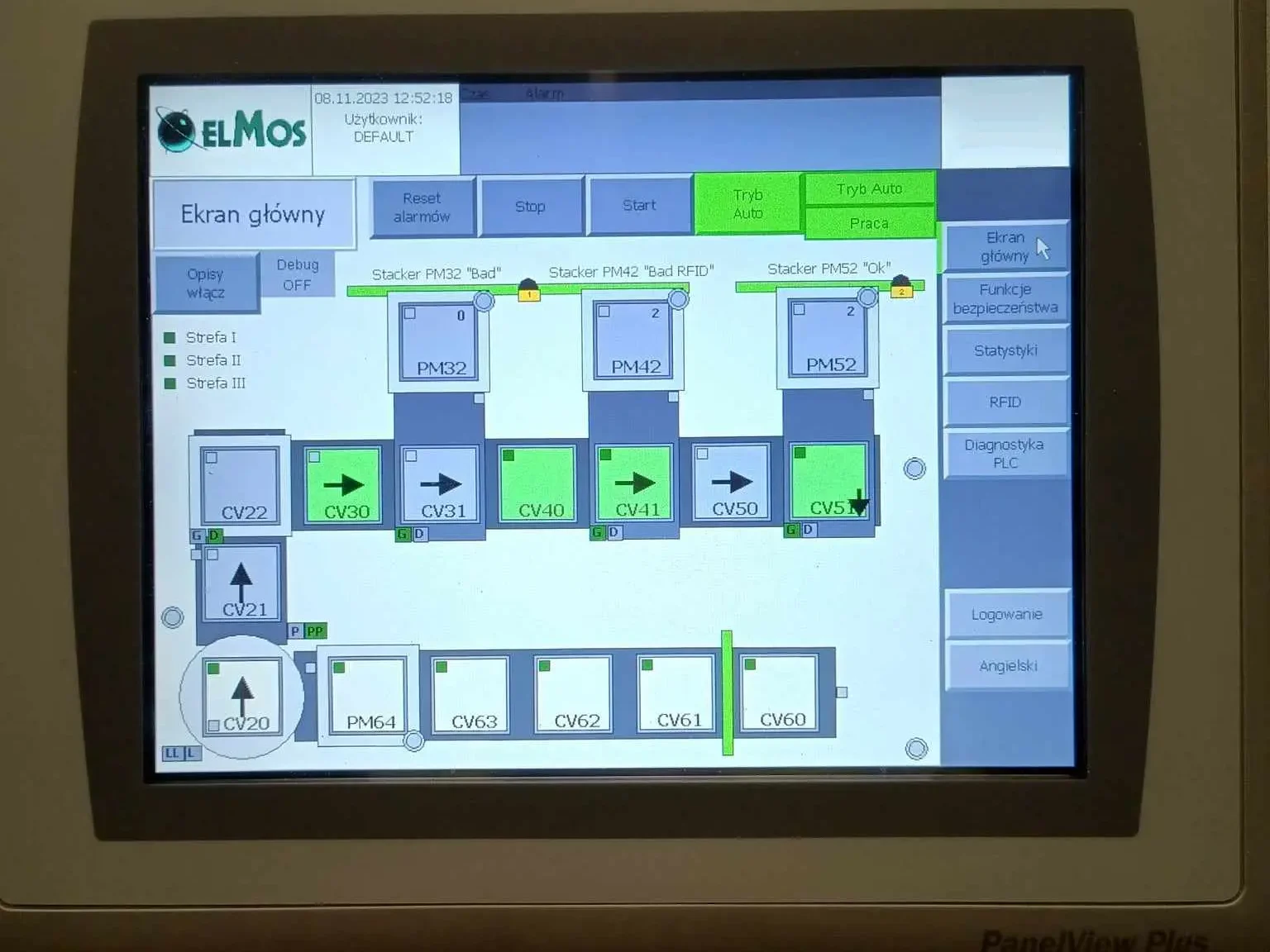

Integracja systemu diagnostycznego z automatycznym transportem i zabezpieczeniami

Całość systemu zarządzana jest przez sterownik CompactLogix firmy Rockwell Automation, który integruje wszystkie elementy – od profilometrów, przez czytniki RFID, po system transportu palet. Transport odbywa się za pomocą przenośników rolkowych i łańcuchowych, które zapewniają płynność całego procesu. Dodatkowo zastosowano skanery bezpieczeństwa firmy Banner, które dbają o ochronę pracowników. Jeśli system wykryje obecność człowieka w strefie pracy stackera, natychmiast zatrzymuje daną część linii transportowej, co pozwala uniknąć wypadków.